El Mantenimiento de chiller consta de:

- Tareas de Mantenimiento Preventivo: Consiste en la realización de tareas que puedan prevenir la presencia de fallas mayores en el chiller, tales como de limpieza de intercambiadores de calor, toma de registros y verificación de parámetros de funcionamiento de la máquina, con la idea de prevenir posibles anomalías en la máquina, o la planta de agua helada.

Tareas de Mantenimiento Predictivo: Son actividades que se realizan con el objetivo de detectar o predecir las fallas del chiller, y pueden ser llevadas a cabo mediante análisis de vibraciones, análisis de refrigerante o aceite, termo-grafía, etc.

Mantenimiento Correctivo: Consiste en tareas que buscan la corrección de un problema presente en el chiller, generalmente se asocia a cambio de partes, e involucran la parada de la máquina

Mantenimiento Preventivo Chillers:

- El registro diario, sigue siendo el primer paso para mantener una planta de agua helada, que funcione de manera eficiente.

- El registro le permite crear un historial de las condiciones de funcionamiento, incluidas temperaturas, presiones, niveles de fluidos y tasas de flujo.

- Las tecnologías de monitoreo remoto, le permiten inspeccionar las máquinas de forma continua y generar fácilmente informes de tendencias que ayudan a identificar las necesidades de mantenimiento antes de que se conviertan en un problema.

- Si bien era estándar realizar verificaciones bimensuales, la tecnología de monitoreo continuo actual, permite mantener registros diarios precisos que lo ayudarán a reducir los problemas de mantenimiento antes de que haya un problema mayor.

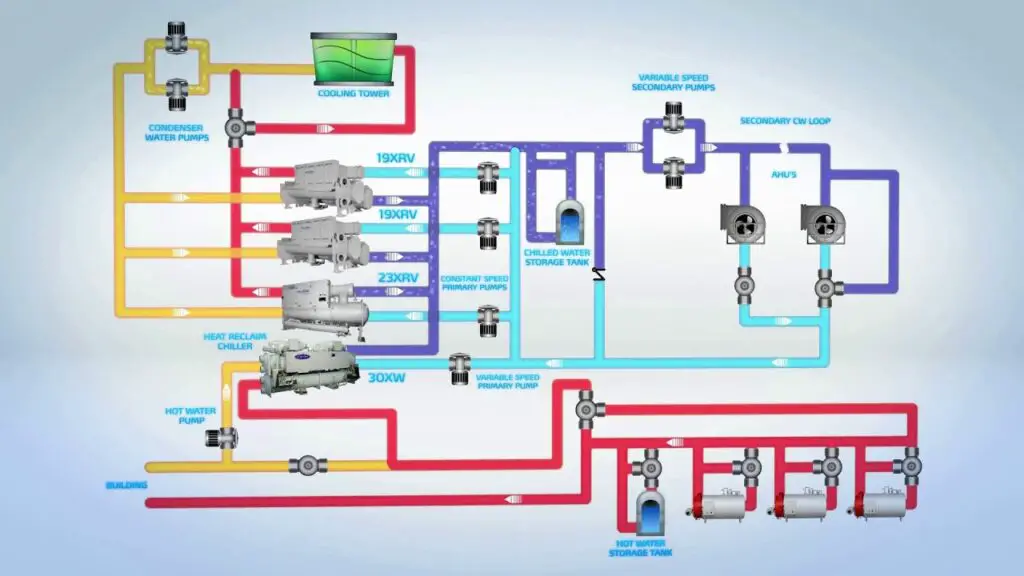

Mantenimiento de chiller enfriado por agua

El Mantenimiento de chiller enfriado por agua del tipo preventivo lo podemos resumir en:

- Todos los circuitos de agua del condensador que utilizan fuentes de enfriamiento abiertas como torres de enfriamiento, requieren algún tipo de tratamiento de agua, para eliminar las incrustaciones, la corrosión, y el crecimiento biológico.

- Toda contaminación en los condensadores impiden la transferencia de calor, y pueden disminuir la efectividad de los tubos y tuberías.

- Una vez al año o regularmente con monitoreo remoto, se debe verificar la calidad general del agua y evidencia de corrosión.

- La corrosión y las incrustaciones reducen la eficiencia. Ambos se acumulan con el tiempo si el agua no se trata bien. No tratado puede resultar en presiones más altas del condensador, transferencias de calor impedidas e inconsistencias en la temperatura del agua y el flujo de agua.

- El tratamiento del agua en su sistema ayuda a reducir la corrosión, las incrustaciones y el crecimiento de contaminantes biológicos como Legionella.

Mantenimiento de los circuitos de agua helada:

Tome en cuenta las siguientes recomendaciones:

- Cambiar el caudal de agua helada, afecta el rendimiento de un chiller.

- Un caudal demasiado bajo reduce la eficiencia del enfriador y, en última instancia, conduce a un flujo laminar.

- Inspeccione la entrada y salida de agua en busca de fugas.

- Limpiar e inspeccionar el sumidero en busca de corrosión.

- Inspeccionar los serpentines de enfriamiento y limpiar las superficies.

MAS información RELACIONADA sobre Mantenimiento del Agua Helada:

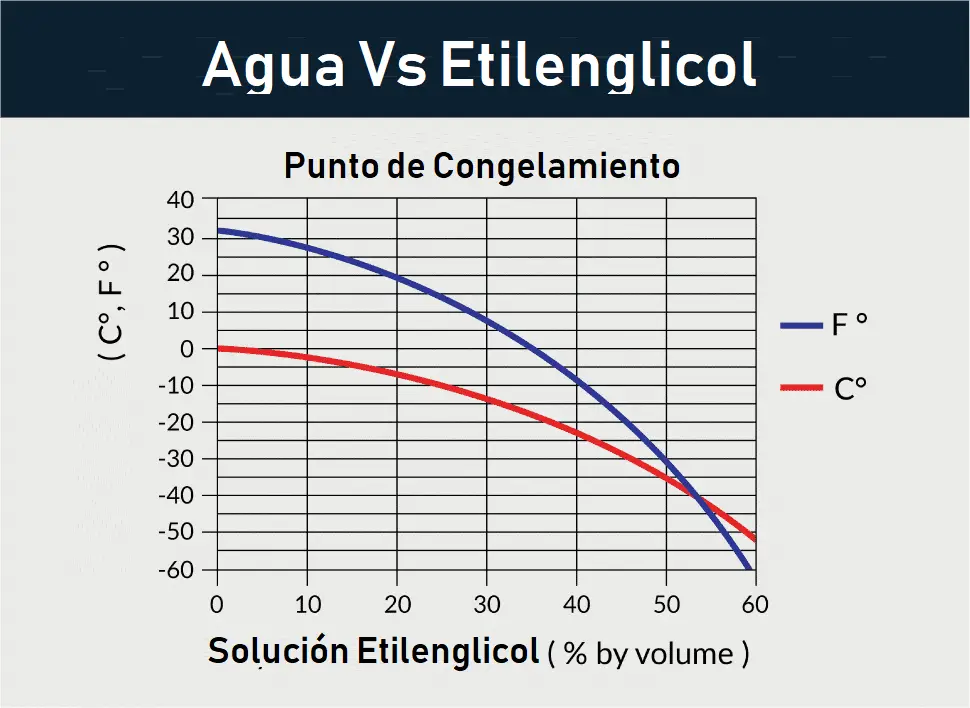

Mantenimiento del Glicol en enfriadoras

Mantenga una carga de refrigerante adecuada.

- La cantidad real de enfriamiento que proporciona un enfriador depende de la cantidad de refrigerante que se mueve a través del compresor.

- Las fugas de refrigerante, así como el aire y la humedad introducidos en el sistema, reducirán la eficiencia y la confiabilidad del sistema.

- Prevenir ineficiencias provocadas por no condensables.

- Los no condensables, como el aire y la humedad, se filtran a los enfriadores de baja presión porque sus evaporadores funcionan en vacío.

- Los no condensables pueden reducir la eficiencia real del enfriador con respecto al rendimiento nominal hasta en un 4% al 60% de carga y un 7% al 100% de carga.

- Las unidades de purga minimizan el efecto de los no condensables.

- Ayuda a prolongar la vida útil de la carga de refrigerante existente y a mantener el rendimiento del compresor.

- Detecta los niveles de humedad y contaminación.

- Cuando los niveles de contaminantes se hallan fuera de los límites aceptables, se recomiendan medidas correctivas.

- Permite reconocer problemas de desgaste, como por ejemplo pérdidas de material metálico.

Análisis de aceite del compresor:

Tome en cuenta las siguientes recomendaciones:

- Analizar el aceite del compresor enviando una muestra del aceite lubricante a un laboratorio para un análisis químico “espectrométrico” una vez al año.

- Como cualquier sistema de refrigeración herméticamente sellado, el aceite solo debe reemplazarse si el análisis indica que es necesario.

- La humedad alta puede indicar un problema con la unidad de purga.

- Tome muestras de enfriadores de baja presión con más frecuencia, según las horas de funcionamiento de purga.

- Compruebe los filtros de aceite para ver si hay caída de presión y reemplácelos si se reemplaza la carga de aceite.

- Si está trabajando con un enfriador nuevo, es una práctica estándar hacer un cambio de aceite y filtro después del primer año.

- Además, analice el aceite para determinar la frecuencia de futuros cambios de aceite. Cuanto más sucio, más frecuentemente su sistema probablemente requiera un cambio. También recomendamos realizar un análisis químico espectrométrico de este aceite una vez al año.

- Esto le ayudará a familiarizarse con su sistema y sus posibles problemas. Aprender a abordar varios problemas, desde el alto contenido de agua hasta el tamaño de las partículas que contaminan el aceite, puede ser invaluable.

- También hay muchas enfriadoras que han eliminado completamente el aceite de la ecuación, reduciendo así los costos potenciales de mantenimiento de las enfriadoras.

- Los análisis incluyen prueba dieléctrica, viscosidad, índice de viscosidad, gráfico de evolución del nivel de productos químicos, índice de acidez.

- El compresor necesita varias áreas revisadas, que incluyen: carga de refrigerante, vibración, calentador del cárter, niveles y cambios de aceite, temperaturas de funcionamiento y si hay fugas de refrigerante o aceite.

Mantenimiento eléctrico:

- Prueba eléctrica: apriete los terminales dentro de los cables principales, el motor de arranque y los paneles de control. Registre las lecturas de megaohmios del motor del compresor y la bomba de aceite.

- Mida los voltios / amperios del motor del ventilador del condensador, cuando corresponda.

- La desconexión eléctrica debe inspeccionarse para verificar que funcione correctamente y los contactos deben inspeccionarse y limpiarse.

Mantenimiento de chillers enfriados por aire:

Tome en cuenta las siguientes recomendaciones:

- El serpentín del condensador debe revisarse para detectar corrosión y fugas y todos los hallazgos o peines deben revisarse para detectar secciones dobladas.

- Compruebe si hay fugas, corrosión o aletas dobladas Los actuadores de control de zona deben inspeccionarse, limpiarse y realizarse todos los ajustes.

- Los ventiladores del condensador deben limpiarse, los cojinetes deben verificarse en busca de desgaste y lubricarse, y las correas y los acoplamientos deben verificarse y el apriete o ajustarse según sea necesario.

MAS información relacionada con el funcionamiento del Condensador en Chillers:

SUBENFRIAMIENTO DE REFRIGERANTE EN ENFRIADORA

Mantenimiento del sistema de distribución del aire frío en Chillers usados para climatización

Tome en cuenta las siguientes recomendaciones:

- Los dampers que controlar el caudal de aire de retorno también deben comprobarse para que funcionen correctamente, calibrarlos y lubricar los cojinetes.

- La compuerta de aire fresco también debe inspeccionarse, calibrarse y lubricarse los cojinetes. El filtro secador también debe inspeccionarse y reemplazarse cualquier filtro viejo, sucio o dañado. Consejos para el mantenimiento de la enfriadora

Tratamiento de Agua del chiller:

Tome en cuenta las siguientes recomendaciones

- Un buen tratamiento de agua es esencial para un buen intercambio de calor propio en el condensador en la sección del evaporador tiene un efecto directo en la eficiencia (Aprovechamiento) del chiller y alto costo operativo.

- Los sistemas de circuito cerrado, en instalaciones con chillers, generalmente requieren un tratamiento químico para reducir el riesgo de incrustaciones.

- Si tiene un sistema de circuito abierto, con chiller con condensador por agua, es probable que deba hacer arreglos para un tratamiento químico continuo.

- En cualquier caso, el tratamiento del agua debe adaptarse a las cualidades únicas de la fuente de agua local.

- La tasa de flujo generalmente debe estar entre 3 y 12 pies por segundo. Si cae por debajo de este rango, obtendrá un flujo laminar que reduce la eficiencia del enfriador.

- Los índices de flujo más altos pueden hacer que el equipo vibre y se sacuda, y aumenta el riesgo de dañar los tubos.

MAS información sobre mantenimiento del agua helada:

MANTENIMIENTO DE GLICOL EN ENFRIADORA:

Mantenga los tubos limpios para una transferencia de calor eficiente.

- La eficiencia de la transferencia de calor tiene el mayor efecto en el rendimiento del enfriador, por lo que la transferencia de calor limpia es fundamental para mantener una alta eficiencia.

- Los contaminantes como minerales, escamas, lodo, algas y otras impurezas aumentan la resistencia térmica y reducen el rendimiento general.

- Las temperaturas de aproximación son un buen indicador de la eficiencia de la transferencia de calor.

- Las temperaturas de aproximación más altas son indicadores principales de que la eficiencia de la transferencia de calor está disminuyendo.

- Los tubos del condensador deben limpiarse con un cepillo al menos una vez al año, o según su programa de mantenimiento de demanda para mantenerlos libres de contaminantes.

- Con un sistema de supervisión sólido, podrá ver los problemas antes de que ocurran. Dándote la oportunidad de limpiar los tubos antes de que se conviertan en un problema.

- Los tratamientos químicos regulares pueden ayudar a mantener el agua limpia y los filtros deben reemplazarse con frecuencia.

- Si el sistema tiene barro, minerales, algas o incrustaciones, cubrirá el interior de los tubos y los aislará. Si bien el aislamiento es excelente para mantener el calor fuera de una casa en el verano, la transferencia de calor en los enfriadores es la piedra angular del funcionamiento del sistema.

- Descuidar la limpieza del tubo del enfriador terminará inflando costos operativos y probablemente resultará en un mantenimiento adicional y un tiempo de inactividad más frecuente.

Limpieza Química del condensador:

- Los condensadores enfriados por agua se deben descalcificar con regularidad, al menos una vez cada seis meses (según la calidad del agua y las incrustaciones locales).

- La Limpieza quimica es uno de los métodos más antiguos de limpieza de tubos, que ha experimentado una disminución en su uso en la última década.

- Las soluciones ácidas se utilizan en la limpieza química, porque ablandan y descomponen las incrustaciones y los depósitos en los tubos.

- Las soluciones ácidas circulan a través de los haces de tubos y ayudan a eliminar las capas de desechos que roban energía.

- La limpieza química tiene las ventajas de descomponer las incrustaciones minerales, de modo que los cepillos pueden eliminarlas de manera efectiva y puede llevar los tubos al metal desnudo.

- Este método ha perdido parte de su antigua popularidad porque consume mucho tiempo, los productos químicos son costosos, requiere una mayor capacitación y los productos químicos son peligrosos y difíciles de usar.

- Lave con una solución limpiadora, primero lave con una solución ácida, luego neutralice con una solución alcalina y finalmente enjuague con agua para limpiar la solución ácida y alcalina. Puede usar las alternativas de limpieza explicadas anteriormente.

- La recirculación de la solución de limpieza continuará hasta que el porcentaje de ácido y los niveles de calcio sean estables durante un mínimo de 2 horas (aunque depende de la solución).

- La solución de recirculación final será muestreada y probada para determinar la cantidad de soda cáustica necesaria para neutralizar la solución de limpieza a los niveles de pH requeridos.

Desventajas de la limpieza química:

- Puede ocurrir corrosión en el tubo de cobre del condensador; descarga de líquidos residuales después de la limpieza; el costo del medicamento es alto.

- Cuando limpie químicamente, asegúrese de prestar atención a la proporción de la solución, así como al tiempo de circulación y remojo para evitar que el condensador se corroa.

Limpiando toda la instalación:

- El líquido de limpieza se puede agregar al sistema de agua de enfriamiento en una cierta proporción y la bomba de enfriamiento se enciende durante 12 a 24 horas.

- El líquido de limpieza se hace circular continuamente y la capa de sedimento se disuelve y se desprende continuamente por el efecto químico y el efecto de fregado del líquido de limpieza.

- Este método requiere una gran cantidad de solución limpiadora y es costoso.

Limpiando solo el condensador:

- Se puede conectar una bomba de circulación y una tubería entre el tanque de almacenamiento de líquido de limpieza y el condensador para formar un circuito cerrado.

- El líquido de limpieza circule continuamente durante 12 a 24 horas para disolverse y caerse del sedimento.

Limpieza del condensado por inmersión.

La solución de limpieza se coloca en la proporción adecuada en el condensador durante 5 a 10 horas para ablandar y disolver las incrustaciones.

Método de Limpieza física con Varillas y cepillos:

- Es el método de limpieza de chillers más antiguo.

- Una varilla de metal tiene la punta de un cepillo de alambre o nailon que es más grande que el tubo.

- El proceso generalmente implica enjuagar los tubos con agua y luego forzar la varilla y el cepillo a través de los tubos.

- Una vez que la varilla ha sido empujada a través del agua, se rocía nuevamente para eliminar cualquier residuo.

- Este es un método popular porque es económico

Desventajas de la limpieza con cepillos:

- Requiere mucho trabajo y tiempo.

- El enfriador puede estar en un área que impida el uso de varillas más largas.

- Es posible que deban ensamblarse secciones más pequeñas a medida que se inserta el cepillo en el tubo, lo que aumenta el tiempo del trabajo.

- Además, las cerdas del cepillo tienden a doblarse hacia abajo y terminan frotando en lugar de cepillarse.

- Otra limitación de este proceso puede ser si los tubos se secan primero con un cepillo y los residuos se vuelven a unir antes de que se complete el enjuague fina

Limpieza Física con cepillo de Motor.

- Se usan Limpiadores de tubos rotativos con un motor de aire o eléctrico.

- Estas máquinas de limpieza de tubos de enfriadores incluyen una herramienta de limpieza que usa agua y movimiento circular para ayudar a eliminar los desechos.

- Un eje flexible se encuentra dentro de una carcasa de plástico que dirige el agua directamente al cabezal de limpieza. Las herramientas que se utilizan con estas máquinas incluyen raspadores, pulidores, cepillos y herramientas de pulido.

- Esta combinación de herramientas es lo que hace que los limpiadores de tubos rotativos sean unos de los mejores para eliminar depósitos, incluida la cascarilla dura.

- El trabajo lo realiza un operador que alimenta el eje a través de cada uno de los tubos.

- Lo mejor de todo es que solo se necesita una pasada por cada tubo.

- Este es uno de los tipos de limpieza de tubos de enfriadores más utilizados y populares.

- Se debe al hecho de que es uno de los métodos de limpieza más efectivos junto con el bajo costo.

- El proceso lleva poco tiempo y utiliza menos consumibles que otros métodos de limpieza.

- También solo requiere un técnico, que solo abra un lado del enfriador, y es el mejor tipo de limpieza para tubos enfriadores mejorados internamente.

- El método de limpieza física es usar un cepillo de eje suave para limpiar.

- El eje blando es impulsado por el motor de la máquina de limpieza.

- Hay un cepillo de nailon en la parte delantera del eje flexible.

- Cuando se usa, el eje suave y el cepillo se insertan en el tubo de cobre del condensador, y la escala en el tubo de cobre se elimina con un cepillo de rotación de alta velocidad.

- Finalmente, se enjuaga la suciedad con agua.

- Las ventajas de la limpieza física: se elimina el costo de los productos químicos necesarios para la limpieza química; la descarga o eliminación de líquidos residuales después de que se evite la limpieza química; La corrosión del tubo de cobre del condensador no se produce fácilmente.

Desventajas de la limpieza física:

- Para la suciedad dura y los productos de corrosión con fuerte adherencia, la limpieza física no es efectiva.

- La operación de limpieza es relativamente laboriosa.

Pistolas de limpieza de tubos

- Como su nombre indica, este método de limpieza de tubos incluye una pistola que utiliza aire o agua para disparar un proyectil a través de los tubos.

- Estos proyectiles varían desde raspaduras de metal o plástico hasta cepillos e incluso balas de goma.

- Este es un tipo de limpieza popular para depósitos ligeros y es muy rápido.

- Con las condiciones adecuadas, los tubos se pueden limpiar rápidamente, incluso en cuestión de segundos por tubo.

- Tiene la limitación cuando se trata del tipo de depósitos que puede eliminar. Las incrustaciones más duras o los depósitos rebeldes son más difíciles o imposibles de eliminar con este método.

- También requiere la apertura del enfriador en ambos extremos para permitir la transferencia de aire a medida que el proyectil atraviesa el tubo.

- El equipo puede ser costoso de comprar y mantener, además de que algunas unidades son algo peligrosas de operar.

- Es posible que la presión liberada en el tubo no lo atraviese y el operador la rechace cuando se retira la pistola.

- Algunas unidades incluyen válvulas de alivio de presión que evitan este peligro para los operadores.

Sistemas de limpieza en línea

- Los sistemas de limpieza están disponibles para su uso mientras el sistema está activo. Esto significa que ayudan a reducir la frecuencia del tiempo de inactividad.

- Hay dos tipos de limpieza de tubos en línea disponibles en la actualidad:

- Uno utiliza bolas de espuma que circulan por los tubos del enfriador.

- La idea detrás de las bolas de espuma es que deben pasar a través de todos y cada uno de los tubos del paquete con la frecuencia suficiente para evitar que los tubos se ensucien.

- Uso de cepillos de plástico que se instalan en cada uno de los tubos.

- El sistema de cepillo de plástico cuenta con cestas de plástico que están unidas permanentemente a ambos lados del enfriador.

- Periódicamente, la dirección del flujo de agua se invierte para hacer que las cestas y los cepillos se desplacen a lo largo de cada tubo, eliminando los escombros.

- Con un tratamiento de agua adecuado, estos sistemas pueden reducir o incluso eliminar las necesidades de limpieza de los tubos. Sin embargo, estos sistemas son costosos de adquirir e instalar.

- Tampoco son adecuados para enfriadores que usan agua dura que promueve la formación de incrustaciones duras.

Limpieza en Tubos mejorados internamente

- El único método de limpieza para este tipo de tubo enfriador es la limpieza del tubo rotatorio.

- Estos tubos de enfriamiento están avanzando con la eficiencia térmica y se están volviendo cada vez más comunes.

- Los tubos de enfriamiento mejorados internamente son aquellos que incluyen estrías en el interior.

- El estriado es cuando las arboledas en espiral corren a lo largo de un tubo. Hacen que el agua circule de manera más uniforme y proporcionan una mayor superficie.

- Ambos elementos aumentan la eficiencia térmica del enfriador.

- El estriado significa que hay áreas que están debajo de la superficie del metal.

- Esto significa que muchos métodos de limpieza simplemente no son adecuados para ingresar a estas grietas que aumentan la eficiencia.

- El mejor tipo de limpiadores de tubos rotativos para usar en estas aplicaciones son las unidades bidireccionales. Esto significa que al entrar y salir, los cepillos se pueden mover en la misma dirección que la espiral dentro del tubo. También se han desarrollado cabezas especializadas para entrar en estos surcos.

Baroscopia Tubular:

Un boroscopio es un endoscopio que se usa para inspeccionar zonas inaccesibles, como el interior de tuberías, intercambiadores de calor, máquinas e instalaciones, para ello se trata de dirigir a través del instrumento, una luz clara y fría hasta cavidades internas de difícil acceso, para posibilitar una visión nítida y, al mismo tiempo, una documentación objetiva mediante la transferencia de imágenes.

Se recomienda una inspección con cámara baroscopica para revisión en las paredes internas de los tubos del condensador. Esta inspección es recomendada después de que los tubos han sido cepillados y o químicamente limpiados para asegurar que las superficies están libres de incrustación y así obtener un adecuado intercambio de calor.

Prueba de Fugas en Chiller:

Una inspección periódica (mensual) es recomendada en todos los chillers a

altas presiones por el hecho de que pudieran avisarnos de alguna fuga de refrigerante. La carga apropiada de refrigerante es esencial para obtener óptima eficiencia en los equipos.

Limpieza de Torre de Enfriamiento:

El chiller con condensación por agua, requieren de un circuito adicional con torre de enfriamiento.

Como la torre de enfriamiento, esta en contacto con el ambiente, se recomienda limpiar y lavarlas de forma trimestral o las veces que sean necesarias para remover tierra y otras partículas pequeñas.

Sí la torre no se limpia, las partículas son arrastradas por el agua y se van acumulando en los tubos del condensador afectando el enfriamiento del condensador y la eficiencia del chiller.

Flujo de Agua:

Asegurarse que los GPM’s recomendados por el fabricante sean los adecuados en el evaporador y el condensador para un trabajo óptimo.

Mantenimiento Predictivo aplicado a Chillers:

Análisis de vibraciones en chillers:

- Los chillers y las plantas de agua helada tienen componentes giratorios como bombas de agua, compresores, y ventiladores con su propias frecuencia de funcionamiento.

- Los valores de frecuencia son la característica de cada parte, y cualquier cambio en estos valores puede utilizarse para identificar problemas incipientes.

- Problemas como desgaste cojinetes, desequilibrio de ejes, y la degradación de la tolerancias se pueden identificar tempranamente con el estudio de las frecuencias de funcionamiento de los componentes de un chiller.

Análisis de tuberías usando corrientes de Foucault

- Una prueba de corrientes parásitas, a veces llamada prueba de campo magnético, puede resaltar la corrosión, la erosión, el daño mecánico y más.

- Una prueba de corrientes parásitas, también puede indicar si las paredes de tubos han perdido espesor a lo largo de los años.

- Para realizar esta prueba, se inserta en el tubo una sonda de metal que crea un campo magnético de círculo completo.

- A medida que el probador mueve la sonda a través del tubo, el campo magnético permanecerá estable o mostrará signos de perturbación.

- Esas señales indican un problema en esa ubicación.

- No es necesario que realice una prueba de corrientes de Foucault cada vez que limpie los tubos.

- Una vez cada dos o tres años para su enfriador o de tres a cinco años para su evaporador debería ser suficiente.

¿Qué otros análisis por corrientes se pueden realizar en chillers?

- Los tubos de los intercambiadores de calor suelen fallar por fugas, producidas por corrosión interna o externa, erosión, impactos mecánicos, agrietamiento por corrosión bajo tensión u otros motivos.

- El análisis de tuberías con corriente, puede detectar, localizar y registrar la corrosión interna y externa, las incrustaciones, el desgaste o las fisuras antes de que sus consecuencias empiecen a dañar la instalación.

En función del tipo de material, características del tubo, y tipo de defecto a buscar, se tiene:

- Inspección de Tuberías por Corrientes Inducidas Convencionales (Eddy Currents), aplicable a materiales no ferromagnéticos (Aceros Inoxidables, Cobre, Titanio, Admiralty, Aleaciones CuNi, Hastelloy, etc.)

- Inspección de Tuberías por Corrientes Inducidas Convencionales (Eddy Currents)(Remote Field), aplicable a materiales ferromagnéticos (Aceros Carbono, Aleaciones Dúplex Ferríticas, etc.)

- Inspección de Tuberias por Ultrasonidos con Sonda Rotatoria (IRIS), aplicable en general a todo tipo de material ferrítico y no ferrítico.

Análisis con Termografía en piezas en funcionamiento:

- La termografía permite conocer los valores de temperaturas a distancia sin necesidad de contacto directo con la maquina a estudiar.

- Permite captar la radiación infrarroja del espectro electromagnético, con la utilización de cámaras térmicas.

- La termo-grafía es una técnica de predicción fiable, segura y no invasivo, que captura la huella de calor de un objeto y crea una imagen bidimensional en color de los componentes del equipo, que posteriormente puede utilizarse para establecer comparaciones entre un componente en buen estado y uno defectuoso, con la finalidad de detectar cualquier posible riesgo.

Mantenimiento Correctivo en chillers:

- Los intercambiadores de calor son uno de las partes mas influyentes en términos de eficiencia energética general.

- Los tubos y serpentines de los chillers, pueden ensuciarse o cubrirse con incrustaciones con el tiempo, lo que disminuye su capacidad de transferencia de calor.

- A medida que disminuye la capacidad de transferencia de calor de un condensador, aumenta su consumo de energía, a veces en un 30 por ciento o más.

Reparación Enfriadoras centrífugas

- Una limpieza inicial con agua es un buen paso hacia tubos más limpios, pero no debería ser el único medio para lograr una mayor eficiencia energética.

- Es probable que aún queden incrustaciones adheridas a las paredes del tubo una vez finalizada la limpieza, especialmente si se tiene en cuenta que la mayoría de los tubos de enfriamiento tienen crestas.

- Un limpiador de tubos rotatorios, debe incluir un cepillo que gira para entrar en esas ranuras y puede ayudar inmensamente.

- Los modelos más nuevos de sistemas de limpieza de tubos rotativos también le permiten agregar antimicrobianos e inhibidores de corrosión en la superficie de los tubos para minimizar la formación de incrustaciones en el futuro.

- Se debe elegir con cuidado el cepillo que utiliza con el limpiador de tubos giratorios, ya que los diferentes modelos están diseñados para limpiar tipos específicos de suciedad.

- Existe una gran diferencia entre eliminar las incrustaciones más blandas, como las algas y el barro, en comparación con las incrustaciones y los depósitos minerales más duros.

- También puede considerar el uso de descalcificadores químicos para hacer frente a formas más difíciles de acumulación como el calcio, el óxido y la cal.

- Sin embargo, antes de elegir productos químicos para insertar en sus tubos, asegúrese de que sean compatibles con los materiales de construcción del equipo.

- Si sus tubos fueron fabricados con una aleación que es altamente resistente a la corrosión, como el acero inoxidable, esto puede ser una preocupación menor.

- Al Retirar la tapa del cabezal del condensador encontraremos incrustaciones, lodos, bacterias, tubos con restos solidos, que obstruyen el flujo libre de agua y disminuyen la eficiencia del intercambio de calor.

- Para la mayoría de los chillers, eso significa utilizar un equipo limpiador de tubos rotativo con agua a presión para eliminar la obstrucción más rápido.

- Si se trata de tubos con rolado interior se requiere un químico desincrustante especializado para eliminarlo por completo.

- El fabricante del chiller, solo permite en la mayoría de los casos 0.025m de incrustación.

- Un método es la limpieza química, donde una solución desincrustante no agresiva a el cobre, se hace circular a través de los enfriadores para limpiar los tubos por espacio no mayor a 7 horas, para después evaluar los resultados con una cámara baroscopica.

Test de Conocimientos Básicos en Mantenimiento de Chillers:

Parte 2 Test Conocimientos Básicos de Mantenimiento de chillers

Parte 3 Test Conocimientos Básicos de Mantenimiento en Chiller:

¿Dónde aprender todo sobre los Chillers?

Mundochiller ha preparado un programa de formación completo, especializados en plantas de agua helada que incluye todos los temas que el técnico en refrigeración debe conocer.

Curso de Chiller

Ingeniero Mecánico con amplia experiencia en diseño, formación, análisis y gestión de proyectos.

http://www.uc.edu.ve/

Miembro activo del Colegio de Ingenieros de Venezuela (CIV)

- Credencial: 131187

- Fecha de afiliación: [05, 2002]

https://www.civ.net.ve/

Mi carrera profesional se ha centrado en el campo de la Refrigeración Industrial y Comercial, donde he desempeñado roles de consultor y formador en diversas organizaciones en Venezuela. He tenido el honor de trabajar con las siguientes instituciones:

Multiskill Consultoría y Formación, con sede en Valencia, Venezuela.

Creaaca Centro de Refrigeración y Aire Acondicionado, ubicado en Caracas, Venezuela.

Conforempresarial, Consultoría y Formación empresarial. Maracay, Aragua,Venezuela.

Mi pasión por la ingeniería mecánica y mi experiencia en el campo de la refrigeración me han permitido contribuir de manera significativa al desarrollo de esta industria en Venezuela. Estoy comprometido con la excelencia en mi trabajo y en la formación de futuros profesionales en esta área.

Si deseas obtener más información o ponerse en contacto conmigo, no dudes en hacerlo a través de la sección de contacto.